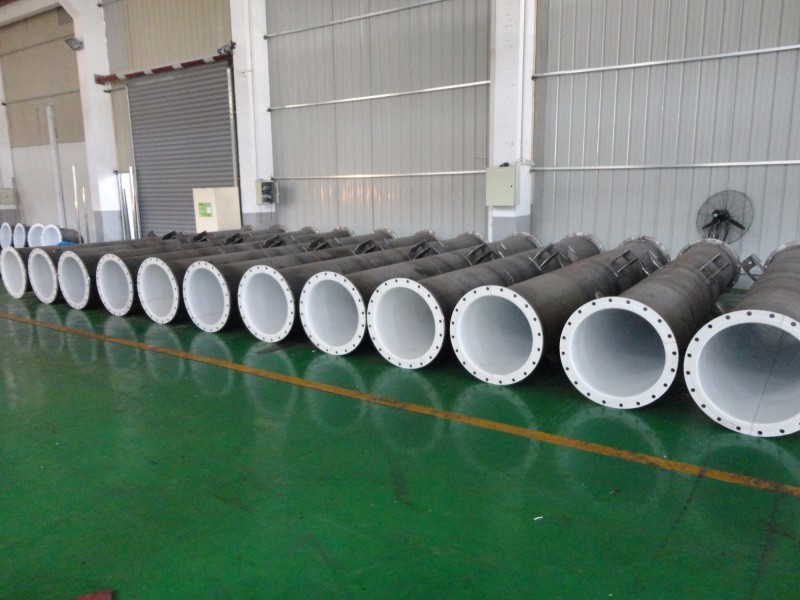

PTFE-voering op maat gemaakte toren

PTFE-voering op maat gemaakte toren

- informatie

Het fluorhars elektrostatische spuitproces dat wordt gebruikt bij het spuiten van de fluorhoudende toren is de geavanceerde anticorrosietechnologie ter wereld. Ten eerste wordt het oppervlak van de apparatuur ontvet en ontroest door hoge temperaturen, vervolgens wordt het oppervlak van de apparatuur gezandstraald en ruw gemaakt en wordt een speciale primer gespoten. Vervolgens wordt het fluormateriaalpoeder geladen door het hoogspannings-elektrostatische apparaat en gelijkmatig geadsorbeerd op het oppervlak van het verwerkte apparaat door het elektrische veld, en vervolgens gebakken op een hoge temperatuur, de klinkerdeeltjes smelten tot een dichte beschermende laag en hechten zich daaraan stevig. Het oppervlak van het werkstuk, bijvoorbeeld een 1 mm dikke coatingfilm, moet ook herhaaldelijk worden gespoten en 5-6 keer worden gebakken. Over het algemeen kan de dikte worden gespoten tot 2 mm en het fluormateriaal is PTFE, PFA, FEP, ETFE, ECTFE, PVDF. Fluoride-gecoate apparatuur wordt veelvuldig gebruikt in de chemische industrie, de papier- en pulpindustrie, de voedingsmiddelenindustrie en de halfgeleiderindustrie.

1. De behuizing van het fluorhoudende torengedeelte voldoet aan de specificatie van"stalen gelaste atmosferische drukvat"JB/T4735-1997 of"stalen drukvat"GB150-1998.

2. Een verscheidenheid aan voeringfluormateriaalkeuze: PTFE, PFA, FEP, ETFE, ECTFE, PVDF.

3. Kan sterke zuren en alkaliën weerstaan, de pH-waarde kan 1-14 bedragen.

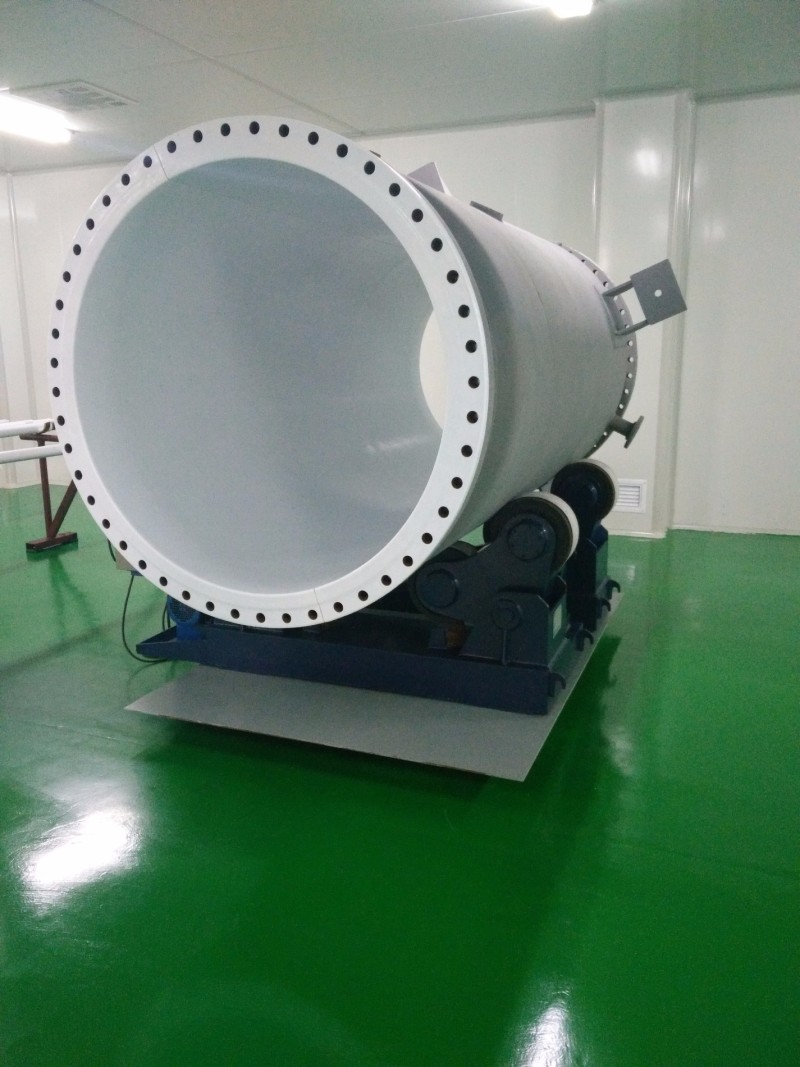

4. De coating en het metaal hebben een zeer hoge bindingskracht: de externe kracht kan niet worden verwijderd, de hechting van het metaal en de coating, zoals de menselijke huid en hechting. Daarom is het gemakkelijk om de trommel te starten tussen de PTFE-laag en de metalen basislaag van het traditionele voering PTFE-proces. Defecten die eraf vallen, zijn meer uitgesproken in omgevingen met frequente temperatuurveranderingen.

5. Hoge zuiverheid, zeer lage neerslagsnelheid, in overeenstemming met de zuiverheidseisen van de fotovoltaïsche industrie.

6. Het gebruik van een brede temperatuur, temperatuurbestendigheid -193 ~ 260 ° C.

7. Uitstekende antiaanbakprestaties: Het heeft niet alleen uitstekende antiaanbakprestaties na het spuiten, maar heeft ook unieke antiaanbakprestaties bij gebruik bij hoge temperaturen.

8. Uitstekende vacuümbestendigheid: geen delaminatie (bestand tegen negatieve druk van -0,1 MPa) onder alle vacuümomstandigheden.

9. Uitstekende mechanische eigenschappen: hoge mechanische sterkte en hoge hardheid en taaiheid.

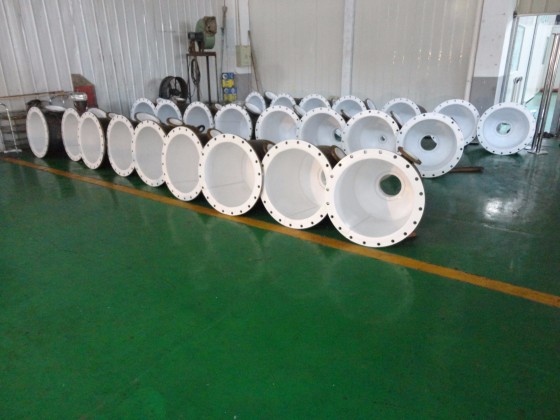

Korte beschrijving van het spuitproces van PTFE:

1. Fluoroppervlaktebehandeling van de stalen bekleding: reinigen van onzuiverheden met een reinigingsmiddel, verwijderen van olievlekken bij hoge temperatuur en zandstralen en roesten tot Sa2-niveau.

2. Elektrostatisch spuiten van fluormateriaal: spuit eerst een speciale primer op het oppervlak van de apparatuur, laad vervolgens het fluormateriaalpoeder op via hoogspanningselektrostatische apparatuur en adsorbeer het gelijkmatig op het oppervlak van de verwerkte apparatuur onder invloed van een elektrisch veld en droog het vervolgens bij hoge temperatuur. Gebakken, fluormateriaalpoederdeeltjes smelten tot een dichte beschermende laag die stevig aan het oppervlak van het apparaat is bevestigd.

3. Herhaaldelijk spuiten en bakken: Spuit en bak het oppervlak van de apparatuur meerdere malen om de coatingfilm de gewenste dikte te laten bereiken.

4. EDM-detectie: EDM wordt uitgevoerd op de geproduceerde apparatuur en de vonkdetectiespanning bedraagt 20 kV zonder doorslag.

Toepassingsgebieden:

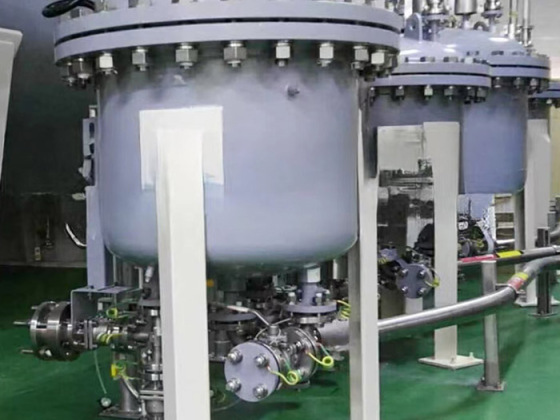

Chemische industrie: chloorreactortank, sulfaatopslagtank, natriumhypochlorietopslagtank, zwavelzuuropslagtank, spoelloogopslagtank, fosforzuuropslagtank, natronloogbuffertank.

Halfgeleiderindustrie: waterzuiveringsstations en opslagtanks, opslagtanks voor gedemineraliseerd water, opslagtanks voor zeer zuiver zuur, opslagtanks voor ultrazuiver water.

Farmaceutische industrie: opslagtanks voor zuiver water, opslagtanks voor zoutoplossingen.

Energiesector: opslagtank voor zwavelzuur met hoge concentratie.

Transport: Chemische opslagtanks voor landtransport, chemische opslagtanks voor watertransport.

Nieuwe energie-industrie: opslagtanks voor ultrazuiver water voor polysiliciumprojecten.